-

-1 11

肘桿式數(shù)控轉(zhuǎn)塔沖床運(yùn)動(dòng)和動(dòng)力學(xué)分析與設(shè)計(jì)優(yōu)化

Category:數(shù)控轉(zhuǎn)塔沖床信息 View: Author:卓東機(jī)械 方喜峰,,陸宇平,吳洪濤,,馬 闖,,潘志華,,潘殿生

(1.南京航空航天大學(xué),江蘇南京210016 *2.江蘇科技大學(xué),,江蘇鎮(zhèn)江212003;3.青島卓東機(jī)械科技有限公司,,山東青島266400)

摘要:在通用計(jì)算機(jī)符號(hào)演算軟件Mathcmat-ic5.2的環(huán)境下,對(duì)新型肘桿式數(shù)控轉(zhuǎn)塔沖床運(yùn)動(dòng)學(xué)展開分析,,并根據(jù)滑決行程設(shè)計(jì)傳動(dòng)系統(tǒng)各桿件的長(zhǎng)度,。同時(shí)對(duì)該數(shù)控沖床機(jī)身進(jìn)行動(dòng)力學(xué)分析,用Lanczos方法求出優(yōu)化前后機(jī)身的前10階固有頻率以及振型,。運(yùn)用COSMOS有限元軟件對(duì)該沖床的機(jī)身進(jìn)行有限元分析與計(jì)算,,研究其機(jī)身的變形和應(yīng)力分布情況。根據(jù)分析結(jié)果,,對(duì)機(jī)身結(jié)構(gòu)進(jìn)行了優(yōu)化設(shè)計(jì),。

關(guān)鍵詞:運(yùn)動(dòng)和動(dòng)力學(xué)分析;優(yōu)化設(shè)計(jì),;肘桿式數(shù)控轉(zhuǎn)塔沖床

引言

數(shù)控轉(zhuǎn)塔沖床使用范圍的擴(kuò)展對(duì)機(jī)器的性能和加工工藝提出了新的要求,,不斷滿足這些新的工藝要求一直是設(shè)備制造商和模具制造商前進(jìn)的動(dòng)力。肘桿式數(shù)控轉(zhuǎn)塔沖床的傳動(dòng)機(jī)構(gòu)實(shí)質(zhì)上是由不同形式的雙曲柄滑塊機(jī)構(gòu)組成,,其曲柄半徑小,、功率消耗低、工作行程大及回程速度高,,在高頻率下能夠得到低而均勻的工藝速度,,同時(shí)還可以降低振動(dòng),減少噪聲到75 dB (A),,比機(jī)械壓機(jī)和油壓機(jī)減少10~20 ciB(A),。本研究結(jié)合軟件應(yīng)用,并選取合適參數(shù)對(duì)機(jī)身結(jié)構(gòu)進(jìn)行形狀尺寸優(yōu)化

1 主傳動(dòng)系統(tǒng)運(yùn)動(dòng)學(xué)分析

傳統(tǒng)機(jī)械傳動(dòng)沖床通常采用曲柄滑塊機(jī)構(gòu),,雖然具有急回和力放大運(yùn)動(dòng)特性,,但由于受到機(jī)械結(jié)構(gòu)的限制,難以獲得理想的工作行程曲線,,其滑塊速度不易改變,、行程次數(shù)低、功率消耗大,。液壓傳動(dòng)沖床能夠很好地控制滑塊的沖程和沖壓頻率,,能夠根據(jù)沖壓板材和沖裁件很好地控制沖壓力的大小,并在整個(gè)行程中瞬時(shí)提供更大的工作壓力,,工作過程平穩(wěn),,能耗較低,噪聲較??;然而,,液壓傳動(dòng)沖床也有空程和回程速度慢、生產(chǎn)效率低,、所需電機(jī)功率大,、易泄漏及維修復(fù)雜等缺陷。

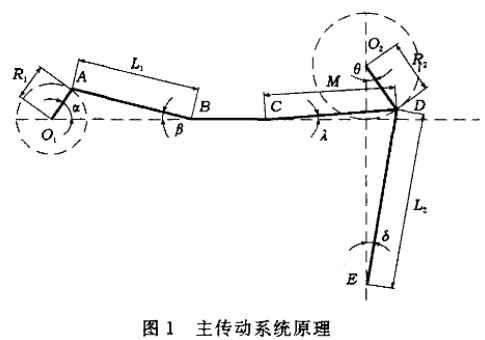

肘桿式機(jī)構(gòu)是一種簡(jiǎn)單的多連桿機(jī)構(gòu),,在擠壓機(jī)中應(yīng)用比較廣泛,,它僅在曲柄連桿機(jī)構(gòu)上增加了幾個(gè)構(gòu)件,然而卻增加了機(jī)構(gòu)工作特性的可變因素,。調(diào)整或改變?nèi)魏我粭U的長(zhǎng)度或曲柄和擺桿鉸銷之間的距離,,將會(huì)改變這個(gè)機(jī)構(gòu)的動(dòng)力和運(yùn)動(dòng)特性。因此,,在應(yīng)用肘桿機(jī)構(gòu)使之適合沖壓工藝要求方面有很大的選擇范圍,。肘桿式數(shù)控機(jī)床同時(shí)兼具機(jī)械式?jīng)_結(jié)構(gòu)簡(jiǎn)單、維護(hù)方便和液壓式?jīng)_床沖速快,、噪音低及成型加工好等特點(diǎn),。肘桿式數(shù)控轉(zhuǎn)塔沖床主傳動(dòng)系統(tǒng)由伺服電機(jī)通過減速機(jī)構(gòu)驅(qū)動(dòng)曲柄轉(zhuǎn)動(dòng),由連桿和過渡桿將驅(qū)動(dòng)力傳遞給肘桿機(jī)構(gòu),,再借助于連桿最終將動(dòng)力傳遞到滑塊,。主傳動(dòng)系統(tǒng)的原理如圖1所示。

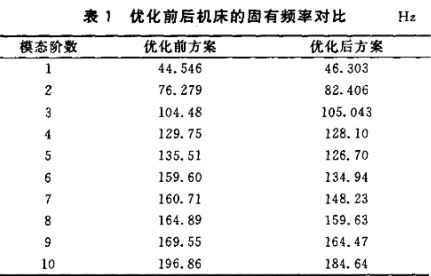

設(shè)曲柄長(zhǎng)為Ri,,在下死點(diǎn)轉(zhuǎn)角a-0,。,在上死點(diǎn)轉(zhuǎn)角為1800,,連桿AB長(zhǎng)度為L(zhǎng)1,,滑塊B位移為SB,連桿與滑塊運(yùn)動(dòng)方向夾角為B,,肘桿CD桿長(zhǎng)為M,,擺桿OzD長(zhǎng)為R2,比例系數(shù)稱為桿系數(shù),。由圖1可知,,C點(diǎn)與B點(diǎn)有相同的位移為曲柄OiA轉(zhuǎn)角口為O時(shí)(即E在上死點(diǎn)時(shí)),擺桿02D與中心線0,。E的夾角,,A。,。為點(diǎn)E在上死點(diǎn)位置時(shí),,肘桿CD與過渡桿BC之間的夾角,,SF為滑塊位移,。借助于Math-ematica5.2數(shù)學(xué)分析軟件,,由圖1的幾何關(guān)系求得:

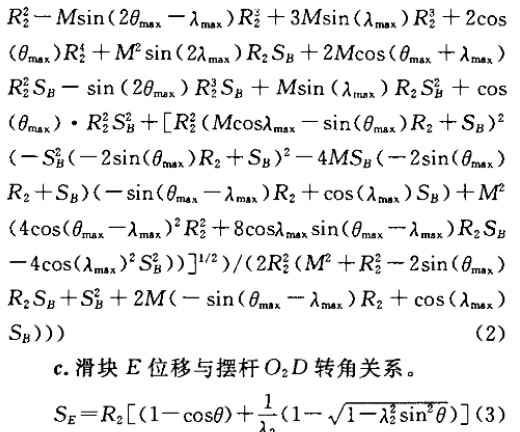

在沖床傳動(dòng)系統(tǒng)的設(shè)計(jì)過程中首先要考慮的是滑塊的更大行程,從以上主傳動(dòng)系統(tǒng)的運(yùn)動(dòng)學(xué)分析中,,可以得到滑塊行程與各桿件長(zhǎng)度的關(guān)系,,根據(jù)設(shè)計(jì)要求調(diào)整各桿件長(zhǎng)度,直到滿足要求為止,。

滑塊位移曲線如圖2所示,。在這種情況下,滑塊的更大行程為0. 25 m,,滿足設(shè)計(jì)要求,。滑塊的速度,、加速度曲線分別如圖3,、圖4所示。

2 機(jī)身動(dòng)力學(xué)分析與優(yōu)化

數(shù)控轉(zhuǎn)塔沖床中機(jī)身是承受全部工作載荷的最關(guān)鍵的部件之一,,因此,,機(jī)身對(duì)沖床的精度起著決定性的作用。在設(shè)計(jì)過程中要求對(duì)關(guān)鍵部件進(jìn)行完整的動(dòng)力設(shè)計(jì)和分析,,避免共振現(xiàn)象的發(fā)生,。近年來,隨著數(shù)控轉(zhuǎn)塔沖床工作速度的提高,,其動(dòng)態(tài)特性和振動(dòng)問題的分析越來越重要,。單純的靜態(tài)設(shè)計(jì)和經(jīng)驗(yàn)設(shè)計(jì)已經(jīng)不能完全滿足工程實(shí)際的要求。在進(jìn)行結(jié)構(gòu)設(shè)計(jì)時(shí),,必須考慮到各種動(dòng)態(tài)因素的影響,,對(duì)結(jié)構(gòu)進(jìn)行詳細(xì)動(dòng)力分析,以達(dá)到抗振,、安全,、可靠的目的。數(shù)控轉(zhuǎn)塔沖床機(jī)身是一個(gè)質(zhì)量分布連續(xù)的彈性體,,具有無限多個(gè)自由度,。將其離散成若干個(gè)集中質(zhì)量,簡(jiǎn)化成一個(gè)具有有限個(gè)自由度的振動(dòng)系統(tǒng),,然后列出運(yùn)動(dòng)微分方程組并求解,。得出多個(gè)自由度系統(tǒng)振動(dòng)特性參數(shù)即模態(tài)參數(shù),如模態(tài)振型,、模態(tài)質(zhì)量,、模態(tài)剛度和模態(tài)頻率等。

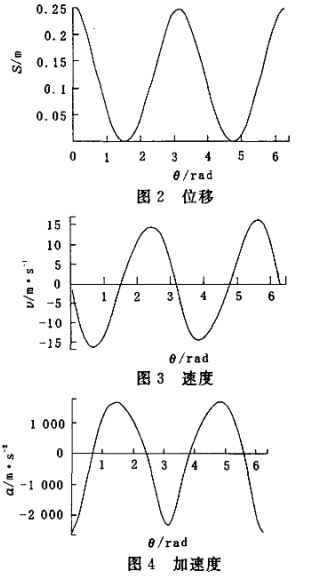

在本研究中,,主要通過有限元分析軟件AN-SYS,,采用分塊蘭索斯(Block Lanczos)法對(duì)機(jī)身進(jìn)行模態(tài)分析,,求出沖床的前10階固有頻率和振型。具體是將Solidworks中建立的機(jī)身模型轉(zhuǎn)化為Pa-rasolid格式導(dǎo)人ANSYS中,,設(shè)定單元類型為SOL-lD92,。在機(jī)床地腳螺栓處施加約束后,采用Lanc-zos方法求出沖床的前10階固有頻率和振型,,與優(yōu)化前的機(jī)床機(jī)構(gòu)的固有頻率對(duì)比如表1所示,。

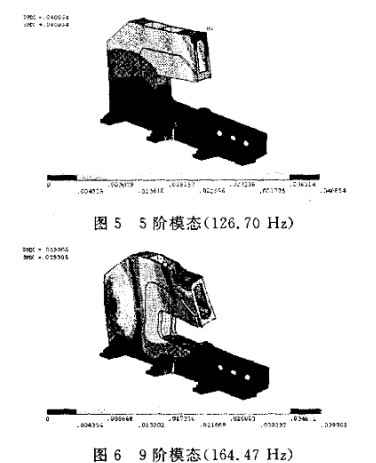

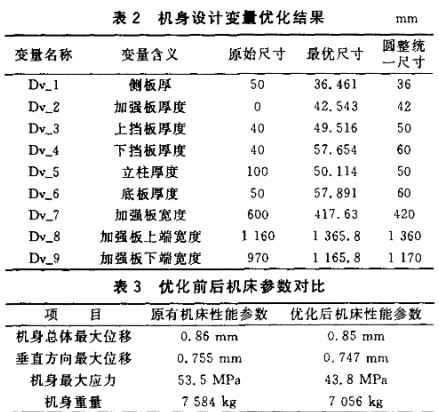

由表1可知,優(yōu)化后機(jī)床低頻部分的頻率有所提高,,高頻部分的頻率有所下降,,該型號(hào)的開式數(shù)控轉(zhuǎn)塔沖床最高額定沖孔頻率為600次/分,而優(yōu)化后第1振型的固有頻率在2 500次/分以上,,額定沖孔頻率遠(yuǎn)遠(yuǎn)小于第1固有頻率,,從而有效地避免了共振現(xiàn)象的發(fā)生。限于篇幅,,此處只給出機(jī)床5階和9階模態(tài)振型如圖5,、圖6所示。

經(jīng)過分析,,振型1,、2、5,、8和9主要表現(xiàn)為沖床上橫梁的上下,、左右的振動(dòng),這些將直接影響凹模和凸模之間的間隙和位置,,從而影響沖床的加工精度以及模具的使用壽命,,可以通過提高上橫粱的彎曲剛度來減小振幅的大小。振型3,4,、6,、7和10表現(xiàn)為機(jī)床的局部振動(dòng),這部分振動(dòng)雖然對(duì)機(jī)床加工精度和模具壽命的影響微乎其微,,但將會(huì)引起噪音,,可以通過在局部增加隔板來減小振動(dòng)的影響。

3 機(jī)身結(jié)構(gòu)優(yōu)化設(shè)計(jì)

機(jī)身各構(gòu)件的厚度,、形狀及各板間的相對(duì)位置對(duì)機(jī)身的強(qiáng)度,、剛度以及角剛度都有不同程度的影響。對(duì)機(jī)身進(jìn)行優(yōu)化設(shè)計(jì)的目的主要是使機(jī)身在滿足一定的強(qiáng)度和剛度的情況下,,通過優(yōu)化機(jī)身的幾何尺寸及其各部分的厚度使機(jī)身重量最輕,。對(duì)于機(jī)身這種整體材料一致的結(jié)構(gòu),重量最輕實(shí)際上等價(jià)于機(jī)身的體積最小,因此可以選取機(jī)身的體積作為目標(biāo)函數(shù),。即

3.1 設(shè)計(jì)變量與約束條件確定

構(gòu)成沖床機(jī)身的主要部件有側(cè)板,、加強(qiáng)板、頂板,、底板、喉口上擋板,、喉口下?lián)醢?、喉口立柱、工作臺(tái)以及一些其它的擋板,。為了簡(jiǎn)化優(yōu)化設(shè)計(jì)過程,,如前所述,所選取的設(shè)計(jì)變量主要是機(jī)身各部分的板厚,,從工藝性的角度出發(fā),,往往不希望在同一個(gè)機(jī)身中出現(xiàn)過多的板厚規(guī)則。對(duì)設(shè)計(jì)變量必須給定相應(yīng)的上下限,,這種限制構(gòu)成了優(yōu)化設(shè)計(jì)的第一類約束即設(shè)計(jì)約束,。

約束主要包括:

a.強(qiáng)度約束。為了保證沖床正常工作,,還要對(duì)機(jī)身的更大應(yīng)力以及更大變形等作~定的限制,,狀態(tài)變量的這種上下限構(gòu)成了優(yōu)化設(shè)計(jì)的另一種約束,即行為約束或稱作性能約束,。根據(jù)壓力機(jī)需用應(yīng)力表可查得材料為Q23s鋼的沖床的許用應(yīng)力為40—60 MPa,,這里取機(jī)身整體的更大Von Mises應(yīng)力<60 MPa。

b.剛度約束,。為了保證沖床有足夠的剛度,,優(yōu)化后的更大變形不能大于原始狀態(tài)下的更大變形0. 86 mm。

3.2優(yōu)化設(shè)計(jì)過程及結(jié)果分析

查閱相關(guān)手冊(cè),,首先確定鋼板10~100 mm厚度尺寸序列,,然后應(yīng)用COSMOS\ Works自帶的優(yōu)化程序,經(jīng)過57次迭代,,得到一個(gè)最優(yōu)解,,并將優(yōu)化后的尺寸進(jìn)行圓整統(tǒng)一,盡量減小板厚的規(guī)則,,得到的結(jié)果如表2所示,。各鋼板厚度經(jīng)過圓整統(tǒng)一后,用有限元軟件計(jì)算出機(jī)身的應(yīng)力應(yīng)變與原有參數(shù)對(duì)比如表3所示,。

由上表可以看出,,優(yōu)化前后,床身的更大應(yīng)力由53.5 MPa降低為43,8 MPa,更大垂直位移由0. 755 mm減小為0.747 mm,,機(jī)床各性能指標(biāo)比以前略有提升,,都達(dá)到了機(jī)床的設(shè)計(jì)要求,機(jī)床重量由7 584 kg降低為7 056 kg,,比原有設(shè)計(jì)降低了7%,。從而在增強(qiáng)機(jī)械性能的基礎(chǔ)上節(jié)約了材料,進(jìn)一步降低了沖床的生產(chǎn)成本,。

4 結(jié)束語(yǔ)

通過借助于Mathematica5.2,,ANSYS.COS-MOS\Works等分析軟件,結(jié)合某新型肘桿式數(shù)控轉(zhuǎn)塔沖床設(shè)計(jì)實(shí)例,,詳細(xì)地闡述了其實(shí)施過程,。運(yùn)用Mathematica5.2分析軟件方法對(duì)該新型肘桿式數(shù)控轉(zhuǎn)塔沖床進(jìn)行了運(yùn)動(dòng)學(xué)分析,應(yīng)用ANSYS,,COSMOS\Works分析軟件對(duì)機(jī)身進(jìn)行動(dòng)力學(xué)分析計(jì)算與結(jié)構(gòu)優(yōu)化,,能夠準(zhǔn)確地計(jì)算出機(jī)身各個(gè)部位的應(yīng)力和應(yīng)變,在保證機(jī)身強(qiáng)度,、剛度的前提下,,提供最優(yōu)化機(jī)身的焊接結(jié)構(gòu)形式與焊接鋼板厚度,使所設(shè)計(jì)的機(jī)身具有最好的使用性能和最低的材料消耗與制造成本,,以便獲得最佳的經(jīng)濟(jì)效益和社會(huì)效益,。該系統(tǒng)經(jīng)測(cè)試后已交付用戶使用,研究結(jié)合企業(yè)實(shí)際情況和特點(diǎn),,具有推廣價(jià)值.

◎歡迎參與討論,,請(qǐng)?jiān)谶@里發(fā)表您的看法、交流您的觀點(diǎn),。

- 評(píng)論(0)

發(fā)表評(píng)論 TrackBack