-

-1 8

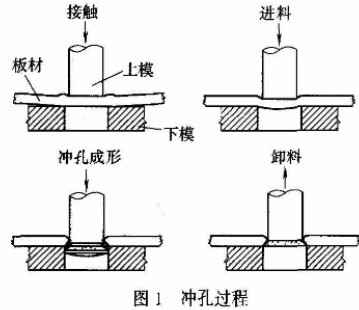

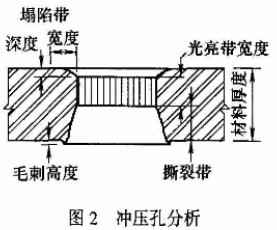

- (1)數(shù)控沖床沖壓過(guò)程模具的詳細(xì)沖壓過(guò)程見(jiàn)圖1,沖壓時(shí)會(huì)在材料的斷面形成塌陷帶、光亮帶、撕裂帶和毛刺四部分,見(jiàn)圖2.其各部分的尺寸受材料厚度和模具間隙等因素影響會(huì)有所不同。

(2)計(jì)算沖壓噸位模具在進(jìn)行沖壓時(shí),沖壓力小能超過(guò)機(jī)床的更大公稱力,并且小能超過(guò)模具的耐壓力。模具的結(jié)構(gòu)形式?jīng)Q定模具的更大耐壓力。數(shù)控轉(zhuǎn)塔沖床在設(shè)計(jì)時(shí),對(duì)于各模具塌陷帶工位的沖壓力都設(shè)定在機(jī)床的控制系統(tǒng)內(nèi),系統(tǒng)會(huì)自動(dòng)根據(jù)不同工位所安裝模具的大小、沖壓的材料種類和厚度調(diào)整沖孔毛刺高度力。

(2)計(jì)算沖壓噸位模具在進(jìn)行沖壓時(shí),沖壓力小能超過(guò)機(jī)床的更大公稱力,并且小能超過(guò)模具的耐壓力。模具的結(jié)構(gòu)形式?jīng)Q定模具的更大耐壓力。數(shù)控轉(zhuǎn)塔沖床在設(shè)計(jì)時(shí),對(duì)于各模具塌陷帶工位的沖壓力都設(shè)定在機(jī)床的控制系統(tǒng)內(nèi),系統(tǒng)會(huì)自動(dòng)根據(jù)不同工位所安裝模具的大小、沖壓的材料種類和厚度調(diào)整沖孔毛刺高度力。

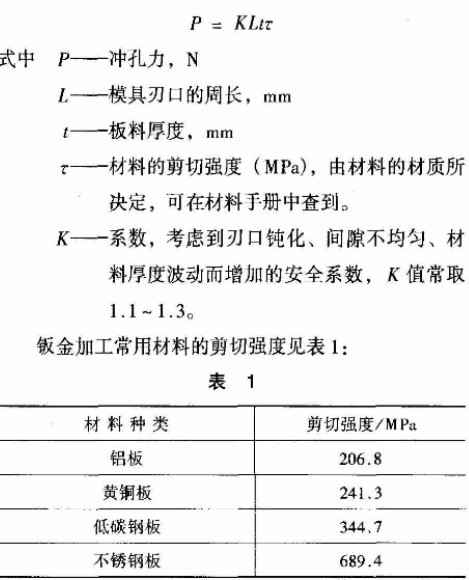

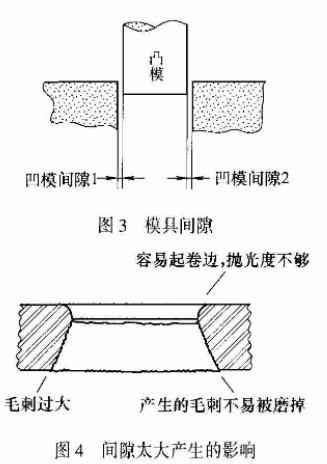

沖壓力可由下式汁算: 舉例:在3mm厚的低碳鋼板上沖孔,形狀方形,邊K為20mrn時(shí),沖壓周長(zhǎng)L=20×4mm= 80rnrn.材料厚度f(wàn)=3mm,查表剪切強(qiáng)度r=344.7MPa。沖孔所需的沖壓力(理論值,小考慮其他因素影響)P: Ltr=80x3.OOx344.7=82 728(N).該公式計(jì)算出的沖壓力是指無(wú)斜刃口模具所需的沖壓力,如果模具帶有斜刃口則會(huì)大幅度降低模具沖壓時(shí)所需的沖壓力。(3)模具向隙模具間隙是指模具的凸模和凹模工作部分尺寸之差,即當(dāng)凸模進(jìn)入凹模時(shí),凸,凹模之間的距離,通常指的是總間隙.間隙是數(shù)控模具使用中一個(gè)不可忽視的重要參數(shù),問(wèn)隙選擇是否合適商接影響到零件的加工質(zhì)量、尺寸精度、沖裁力大小和模具使用壽命。間隙的大小應(yīng)按被沖裁材料的厚度和力學(xué)性能來(lái)決定,材料越硬越厚,問(wèn)隙也應(yīng)越大;如圖3、4所示:

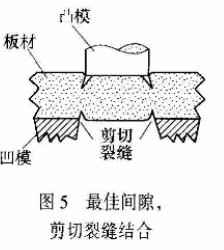

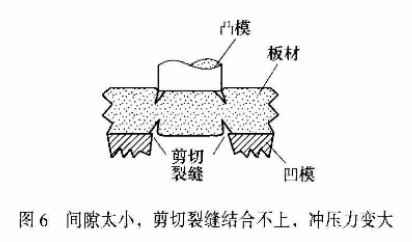

舉例:在3mm厚的低碳鋼板上沖孔,形狀方形,邊K為20mrn時(shí),沖壓周長(zhǎng)L=20×4mm= 80rnrn.材料厚度f(wàn)=3mm,查表剪切強(qiáng)度r=344.7MPa。沖孔所需的沖壓力(理論值,小考慮其他因素影響)P: Ltr=80x3.OOx344.7=82 728(N).該公式計(jì)算出的沖壓力是指無(wú)斜刃口模具所需的沖壓力,如果模具帶有斜刃口則會(huì)大幅度降低模具沖壓時(shí)所需的沖壓力。(3)模具向隙模具間隙是指模具的凸模和凹模工作部分尺寸之差,即當(dāng)凸模進(jìn)入凹模時(shí),凸,凹模之間的距離,通常指的是總間隙.間隙是數(shù)控模具使用中一個(gè)不可忽視的重要參數(shù),問(wèn)隙選擇是否合適商接影響到零件的加工質(zhì)量、尺寸精度、沖裁力大小和模具使用壽命。間隙的大小應(yīng)按被沖裁材料的厚度和力學(xué)性能來(lái)決定,材料越硬越厚,問(wèn)隙也應(yīng)越大;如圖3、4所示: 總間隙=沖頭兩側(cè)的間隙之和=凹模間隙1+凹模問(wèn)隙2模具間隙如果選擇合理,由凸模和凹模刃口產(chǎn)牛.的曲個(gè)裂紋將連成一直線,靠近凹模的上件下部足一條帶有小圓角的光亮帶,靠近凸模的工件上部略成錐形,表面粗糙,但斷面沒(méi)有裂口和裂紋,毛刺正常,沖切力均衡,沖切質(zhì)量良好。如果間隙過(guò)小,上下兩裂紋互不重合,相距彼此平行,當(dāng)材料最后撕裂分離時(shí),由于擠壓會(huì)使兩縫之問(wèn)的斷面出現(xiàn)毛刺或裂口.工件斷面出現(xiàn)二次光亮帶。當(dāng)間隙過(guò)大時(shí),上下裂縫也不重合,沖厚料時(shí)則類似鐓壓加工,此時(shí)在落料靠近凹模的外邊,沖-JL靠近凸模的內(nèi)邊會(huì)產(chǎn)生很大的圓角:沖簿料時(shí)則近似拉伸,材料將被拉伸到凸模和凹模的間隙中,直到拉斷為止,工件斷血會(huì)產(chǎn)生拉斷毛刺合理的間隙和間隙大小的對(duì)比如圖5和圖6所示;

總間隙=沖頭兩側(cè)的間隙之和=凹模間隙1+凹模問(wèn)隙2模具間隙如果選擇合理,由凸模和凹模刃口產(chǎn)牛.的曲個(gè)裂紋將連成一直線,靠近凹模的上件下部足一條帶有小圓角的光亮帶,靠近凸模的工件上部略成錐形,表面粗糙,但斷面沒(méi)有裂口和裂紋,毛刺正常,沖切力均衡,沖切質(zhì)量良好。如果間隙過(guò)小,上下兩裂紋互不重合,相距彼此平行,當(dāng)材料最后撕裂分離時(shí),由于擠壓會(huì)使兩縫之問(wèn)的斷面出現(xiàn)毛刺或裂口.工件斷面出現(xiàn)二次光亮帶。當(dāng)間隙過(guò)大時(shí),上下裂縫也不重合,沖厚料時(shí)則類似鐓壓加工,此時(shí)在落料靠近凹模的外邊,沖-JL靠近凸模的內(nèi)邊會(huì)產(chǎn)生很大的圓角:沖簿料時(shí)則近似拉伸,材料將被拉伸到凸模和凹模的間隙中,直到拉斷為止,工件斷血會(huì)產(chǎn)生拉斷毛刺合理的間隙和間隙大小的對(duì)比如圖5和圖6所示;

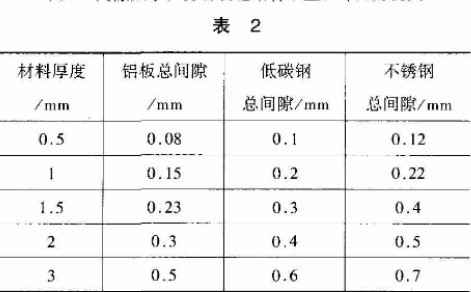

根據(jù)多年的數(shù)控加工經(jīng)驗(yàn),總結(jié)出模具間隙與材料的關(guān)系,推薦根據(jù)表2進(jìn)行選擇。

根據(jù)多年的數(shù)控加工經(jīng)驗(yàn),總結(jié)出模具間隙與材料的關(guān)系,推薦根據(jù)表2進(jìn)行選擇。 凹模間隙與材料厚度的百分比關(guān)系:最小間隙為材料厚度的I5%,最佳問(wèn)隙為材料厚度的20q~25%,更大模具問(wèn)隙為材料厚度的30%。如果板材較厚4mm以上,所需沖壓力較人時(shí).建議模具問(wèn)隙為材料厚度的30%以上。正確選用模具間隙的優(yōu)點(diǎn):①延長(zhǎng)模具使用壽命。②退料效果好。③減少毛刺和塌陷帶。①?zèng)_孔質(zhì)轉(zhuǎn)高。⑤減小模具帶料的可能:⑥沖孔所需沖切力最小.⑦減少撕裂帶寬度。(4)模具刃磨 沖床模具使用過(guò)程中,需要根據(jù)模具使用情況及時(shí)進(jìn)行刃鷹,提高模具的使用哿命。判斷模具是否需要刃薜可根據(jù)以下條件:①?zèng)_頭或下模被磨擬,刃口產(chǎn)生'徑R為0. 25mm的圓弧時(shí)。②檢查沖孔質(zhì)量,沖m的孔有較大毛刺產(chǎn)生時(shí):③聽(tīng)聲音,沖孔產(chǎn)生異常噪聲時(shí)一④根據(jù)模具沖切次數(shù),如每10萬(wàn)次耐模具刃磨一次:模具使用中足否需要進(jìn)行刃磨,這需要機(jī)床操作人員有較強(qiáng)的責(zé)任心,如果刃口達(dá)到R = 0.50mm時(shí)還沒(méi)進(jìn)行刃磨,從那時(shí)起模具會(huì)急劇磨損、如果在模具間隙選擇合理的情況下,只要加工的板料出現(xiàn)較大毛刺,就說(shuō)明模具需要刃磨。最佳方法是:每半月或每固定周期,根據(jù)機(jī)床模具最佳問(wèn)隙選用標(biāo)準(zhǔn)的板材,將機(jī)床所有模具安裝在標(biāo)準(zhǔn)板材上沖孔,觀察沖孔毛刺情況并與標(biāo)準(zhǔn)樣板比較,判斷是否需要刃磨。模其刃磨的正確方法:①定期刃磨,保證質(zhì)量。②充足的切削液。③采用燒結(jié)粘合氧化鋁砂輪。④粗砂輪:磨粒尺寸46—60,軟砂輪:硬度D-L⑤刃磨下進(jìn)給量:0.03..0.08rnm。⑥橫向進(jìn)給量:0.13~ 0.25mm。⑦縱向進(jìn)給量:2.5—3.8m/min。

凹模間隙與材料厚度的百分比關(guān)系:最小間隙為材料厚度的I5%,最佳問(wèn)隙為材料厚度的20q~25%,更大模具問(wèn)隙為材料厚度的30%。如果板材較厚4mm以上,所需沖壓力較人時(shí).建議模具問(wèn)隙為材料厚度的30%以上。正確選用模具間隙的優(yōu)點(diǎn):①延長(zhǎng)模具使用壽命。②退料效果好。③減少毛刺和塌陷帶。①?zèng)_孔質(zhì)轉(zhuǎn)高。⑤減小模具帶料的可能:⑥沖孔所需沖切力最小.⑦減少撕裂帶寬度。(4)模具刃磨 沖床模具使用過(guò)程中,需要根據(jù)模具使用情況及時(shí)進(jìn)行刃鷹,提高模具的使用哿命。判斷模具是否需要刃薜可根據(jù)以下條件:①?zèng)_頭或下模被磨擬,刃口產(chǎn)生'徑R為0. 25mm的圓弧時(shí)。②檢查沖孔質(zhì)量,沖m的孔有較大毛刺產(chǎn)生時(shí):③聽(tīng)聲音,沖孔產(chǎn)生異常噪聲時(shí)一④根據(jù)模具沖切次數(shù),如每10萬(wàn)次耐模具刃磨一次:模具使用中足否需要進(jìn)行刃磨,這需要機(jī)床操作人員有較強(qiáng)的責(zé)任心,如果刃口達(dá)到R = 0.50mm時(shí)還沒(méi)進(jìn)行刃磨,從那時(shí)起模具會(huì)急劇磨損、如果在模具間隙選擇合理的情況下,只要加工的板料出現(xiàn)較大毛刺,就說(shuō)明模具需要刃磨。最佳方法是:每半月或每固定周期,根據(jù)機(jī)床模具最佳問(wèn)隙選用標(biāo)準(zhǔn)的板材,將機(jī)床所有模具安裝在標(biāo)準(zhǔn)板材上沖孔,觀察沖孔毛刺情況并與標(biāo)準(zhǔn)樣板比較,判斷是否需要刃磨。模其刃磨的正確方法:①定期刃磨,保證質(zhì)量。②充足的切削液。③采用燒結(jié)粘合氧化鋁砂輪。④粗砂輪:磨粒尺寸46—60,軟砂輪:硬度D-L⑤刃磨下進(jìn)給量:0.03..0.08rnm。⑥橫向進(jìn)給量:0.13~ 0.25mm。⑦縱向進(jìn)給量:2.5—3.8m/min。

◎歡迎參與討論,請(qǐng)?jiān)谶@里發(fā)表您的看法、交流您的觀點(diǎn)。

- 評(píng)論(0)

發(fā)表評(píng)論 TrackBack