應(yīng)用數(shù)控沖床沖切拋物線零件的方法

發(fā)布者:卓東機(jī)械 發(fā)布時(shí)間:2011/1/30 8:19:30

摘 要

本文主要介紹了如何應(yīng)用從日本AMADA公司引進(jìn)的數(shù)控沖床沖切加工面為拋物戰(zhàn)的零件的方法,并可把這一方法推廣應(yīng)用到?jīng)_切任意曲線的零件,

關(guān)鍵詞:數(shù)控沖床;BASIC語(yǔ)言

一、前言

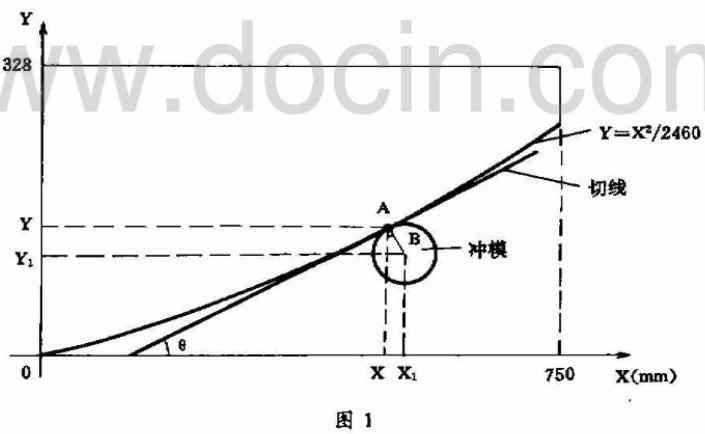

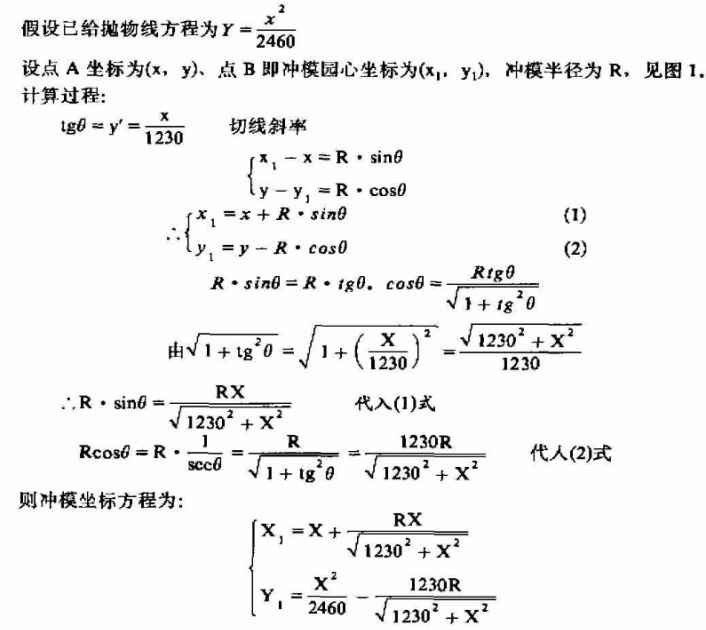

由于數(shù)控沖床編程機(jī)的編輯功能有限,不具備沖切拋物線輪廓的編輯指令,所以即使給了拋物線方程等有關(guān)數(shù)據(jù),也不能通過(guò)編程機(jī)編輯一條指令來(lái)完成沖切任務(wù),但數(shù)控沖轉(zhuǎn)塔床沖切加工原理是運(yùn)用沖模在一個(gè)直角坐標(biāo)系里完成沖切任務(wù)的,只要給定一個(gè)坐標(biāo)值,沖床就執(zhí)行一次沖切任務(wù),根據(jù)這個(gè)原理,就可運(yùn)用已給的拋物線方程,求出沖模的移動(dòng)軌跡即坐標(biāo)方程,再求出沖模沖切的每個(gè)坐標(biāo)值,由于編程機(jī)是個(gè)專用機(jī),不能在機(jī)上進(jìn)行公式運(yùn)算,所以要借用微型計(jì)算機(jī),編制一個(gè)BASIC語(yǔ)言程序.計(jì)算出沖模的每個(gè)坐標(biāo)值,然后把這些坐標(biāo)值打人數(shù)控編程機(jī)里,編制一個(gè)專用程序,打出穿孔紙帶就能令沖床執(zhí)行沖切任務(wù)了.

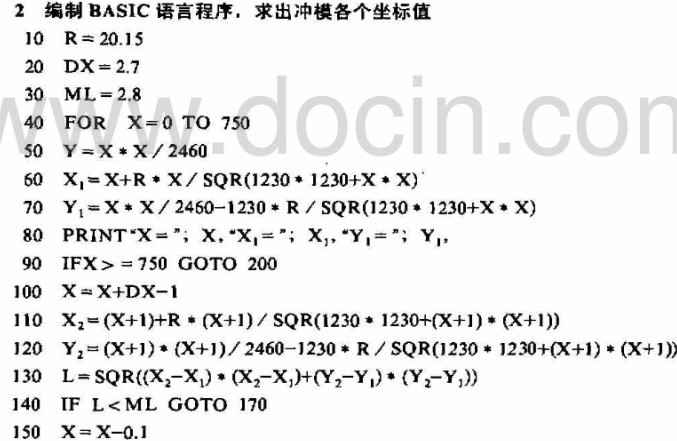

二、具體方法

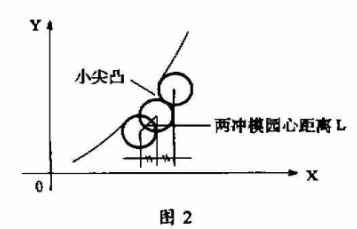

在這個(gè)程序中.第10條為沖模半徑,第30條為沖模每次移動(dòng)距離,第60、70條為沖模某一次沖切時(shí)的坐標(biāo)位置,第110、120條為沖模下一次沖切時(shí)的坐標(biāo)位置,第130、140條是控制沖模每次移動(dòng)的距離小于2.8mm.這樣做有個(gè)優(yōu)點(diǎn),可以保證在拋物線上間隔2.8mm的各個(gè)點(diǎn)都能沖切到,而如果控制沖模X軸每次移動(dòng)相同距離的話,有可能在曲線較陡的部分有些點(diǎn)沖切不到,而留下一個(gè)小尖凸、如圖2所示.而在本例中由已給的拋物線方程可知,這條拋物線較平坦,即使控制沖模X軸每次移動(dòng)距離為2.7mm、也不會(huì)發(fā)生留下小尖凸情況.

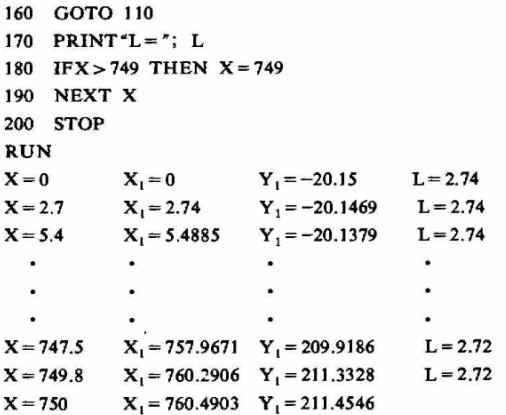

3編制數(shù)控沖切程序

根據(jù)以上計(jì)算出來(lái)的每個(gè)沖模坐標(biāo)值(X1,Y1>編制一個(gè)專用程序,就可讓數(shù)控沖床執(zhí)行沖切任務(wù).

具體程序如下:

G92X1830. Y1525. (沖床加工范圍)

G93X40. Y100 (拋物線原點(diǎn)位置)

G90X0 Y-20.15 T246(首沖點(diǎn).G90為定位指令)

G90X2.74 Y-20.15

G90X5.49 Y-20.14(保留小數(shù)點(diǎn)后有效數(shù)字兩位)

G90X757.97 Y209.92

G90X760.29 Y211.33

G90X760.49 Y211.45

G72G90XOYO

G661328.J90,P110.4Ql0.1D - 0.4T237}切邊令

Gl2G90XOY328.

G661750.JO.P100.4Q8.1D-0.3T201

G72G90X750.Y328*

G661100.J-90.P50.3Q5.1D -0.4T246

三、結(jié)束語(yǔ)

通過(guò)這次沖切拋物線零件的實(shí)踐,可以得出一個(gè)結(jié)論,任意曲線都可在數(shù)控沖床上沖切,只要編制一個(gè)通用程序,計(jì)算出沖模每次沖切的坐標(biāo)值,再編制一個(gè)數(shù)控專用程序就行了,

通用程序如下:

10 LET R= 20.15(模子半徑)

20 DX=2.7

30 ML-2.8 (沖模移動(dòng)間距)

40 FOR X=O TO A STEP l(O~A零件加工范圍)

50 Y=f(x) (曲線方程)

60 Xi=f-(X) 沖模坐標(biāo)函數(shù)

70 Yl=rz(x)

80 PRINT"X-’;X,.X1=’;X1,.Y1=’:Y1,

90 IFX> -A GOT0 200

100 X=X+DX-l

11O Xi=fIl(X+I) (沖模X軸坐標(biāo)增量)

120 Yz=fzz(X+1)

130 1= SQR((z-X1)f 2+(Y2-Y1)t2)

140 IF L< ML GOT0 170

150 X;X-O.1

160 GOT0 110

170 PRJNT。L’;L

180 IF X>A-I THEN X=A-1

190 NEXT X

200 STOP