數(shù)控沖床端齒盤定位的分度工作臺

發(fā)布者:卓東機械 發(fā)布時間:2013/6/5 7:58:08

數(shù)控沖床齒盤定位的分度工作臺能達到很高的分度定位精度,一般為士3",最高可達士0.4飛能承受很大的外載,定位剛度高,精度保持性好。實際上,由于齒盤啃合脫開相當于兩齒盤的對研過程,因此,隨著齒盤使用時間的延續(xù),其定位精度還有不斷提高的趨勢。廣泛用于數(shù)控機床,也用于組合機床和其他專用機床。

圖6 -6所示為THK6370端齒盤定位分度工作臺的結(jié)構,主要由一對分度齒盤、升夾油缸、活塞、液壓馬達、蝸輪副和減速齒輪副等組成。分度轉(zhuǎn)位動作包括:①工作臺抬起,齒盤脫離嗡合,完成分度前的準備工作;②回轉(zhuǎn)分度;③工作臺下降,齒盤重新啃合,完成定位夾緊。

數(shù)控沖床工作臺9的抬起是由升夾油缸的活塞8來完成,其油路工作原理如圖6 -7所示。當需要分度時,控制系統(tǒng)發(fā)出分度指令,工作臺升夾油缸的換向閥電磁鐵m通電,壓力油便從管道M進入分度工作臺9中央的液油缸12的下腔,于是活塞8向上移動,通過止推軸承10和II帶動工作臺9也向上抬起,使液壓缸上、下齒盤13、14相互脫離啃合,油缸上腔的油則經(jīng)管道23排出,通過節(jié)流閩M流回油箱,完成分度前的準備工作。

當數(shù)控沖床分度工作臺9向上抬起時,通過推桿和微動開關發(fā)出信號,使控制液壓馬達ZM -16的換向閥電磁鐵自通電。壓力油從管道25進入液壓馬達使其旋轉(zhuǎn)。通過蝸輪副3、4和齒輪副5、6帶動工作臺9進行分度回轉(zhuǎn)運動。液壓馬達的回油經(jīng)過管道26、節(jié)流閥口及換向閥E5流回油箱。調(diào)節(jié)節(jié)流閥1.312開口的大小,便可改變工作臺的分度回轉(zhuǎn)速度(一般調(diào)在2r/min左右)。數(shù)控沖床工作臺分度回轉(zhuǎn)角度的大小由指令給出,共有八個等分,即為45°的整倍數(shù)。當工作臺的回轉(zhuǎn)角度接近所要分度的角度時,減速擋塊使微動開關動作,發(fā)出減速信號,換向閥電磁鐵E5通電,該換向間將液壓馬達的回油管道關閉,此時,液壓馬達的回油除了通過節(jié)流閥E2還要通過節(jié)流閩M才能流回油箱,節(jié)流閱M的作用是使其減速。因此,

工作臺在停止轉(zhuǎn)動之前,其轉(zhuǎn)速已顯著下降,為齒盤準確定位創(chuàng)造了條件。當工作臺的回轉(zhuǎn)角度達到所要求的角度時,準停擋塊壓合微動開關發(fā)出信號,使電磁鐵E3斷電,堵住液壓馬達的進油管道25,液壓馬達便停止轉(zhuǎn)動。到此,工作臺完成了準停動作,與此同時,電磁鐵E2斷電,壓力油從管道24進入升夾池缸上腔,推動活塞8帶著工作臺下降,于是上下窗盤又重新咱合,完成定位夾緊。油缸下腔的油便從管道23,經(jīng)節(jié)流閥口流回油箱。在分度工作臺下降的同時,由推桿使另一微動開關動作,發(fā)出分度轉(zhuǎn)位完成的回答信號。

分度工作臺的轉(zhuǎn)動是由蝸輪副3、4帶動,而蝸輪副轉(zhuǎn)動具有自鎖性,即運動不能從蝸輪4傳至蝸桿3。但是工作臺下降時,最后的位置由定位元件一一齒盤所決定,即由齒盤帶動工作臺作微小轉(zhuǎn)動來糾正準停時的位置偏差,如果工作臺由蝸輪4和蝸桿3鎖住而不能轉(zhuǎn)動,這時便產(chǎn)生了動作上的矛盾。為此,將蝸桿軸設計成浮動式的結(jié)構(見圖6 - 6),即其軸向用兩個止推軸承2抵在一個螺旋彈簧I上面。這樣,工作臺作微小回轉(zhuǎn)時,便可由蝸輪帶動蝸桿壓縮彈簧作微量的軸向移動,從而解決了上述矛盾。

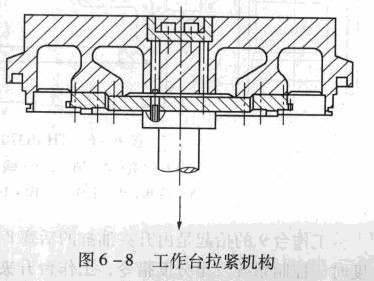

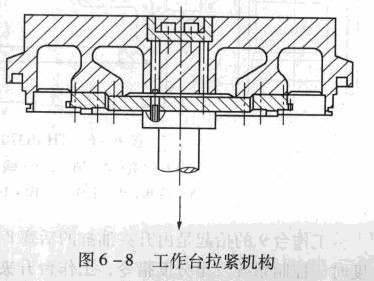

若分度工作臺的工作臺尺寸較小,工作臺面下凹程度不會太多,但是當工作臺面較大(例如800mmx800mm以上)時,如果仍然只在臺面中心處拉緊,勢必增大工作臺面的下凹盤,不易保證臺面精度。為了避免這種現(xiàn)象,常把工作臺受力點從中央附近移到離多齒盤作用點較近的環(huán)形位置上,以改善工作臺受力狀況,有利于臺面精度的保證,如圖6 -8所示。