數控沖床的組成和工作原理

發(fā)布者:卓東機械 發(fā)布時間:2010/12/31 9:36:09

數控沖床的組成及各部分的功能

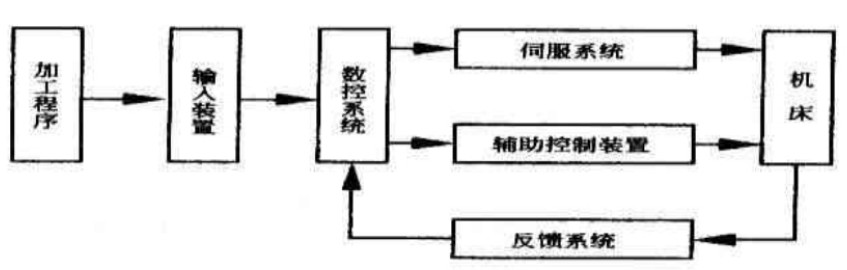

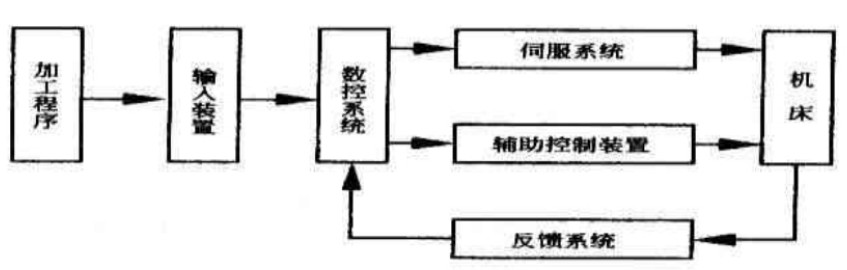

數控沖床由輸入輸出裝置、計算機數控裝置、伺服系統(tǒng)和沖床本體、控制系統(tǒng)、伺服系統(tǒng)、檢測系統(tǒng)、機械傳動系統(tǒng)及其他輔助系統(tǒng)等部分組成,其組成框圖如圖1所示。

控制系統(tǒng)用于數控沖床的運算、管理和控制,通過輸入介質得到數據,對這些數據進行解釋和運算并對沖床產生作用;伺服系統(tǒng)根據控制系統(tǒng)的指令驅動機床,使刀具和零件執(zhí)行數控代碼規(guī)定的運動;檢測系統(tǒng)則是用來檢測機床執(zhí)行件(工作臺、轉臺、滑板等)的位移和速度變化量,并將檢測結果反饋到輸入端,與輸入指令進行比較,根據其差別調整沖床運動;數控轉塔沖床傳動系統(tǒng)是由進給伺服驅動元件至機床執(zhí)行件之間的機械進給傳動裝置;輔助系統(tǒng)種類繁 多,如:固定循環(huán)(能進行各種多次重復加工)、自動換刀(可交換指定刀具)、傳動間隙補償償機械傳動系統(tǒng)產生的間隙誤差)等等。

在數控加工中,數控銑削加工最為復雜,需解決的問題也最多。除數控銑削加工之外的數控線切割、數控電火花成型、數控車削、數控磨削等的數控編程各有其特點,本書將重點介紹對數控加工程序編制具有指導意義的數控銑削加工的數控編程。

伺服系統(tǒng)的作用是把來自數控裝置的脈沖信號,轉換成機床移動部件的運動。

加工程序:數控沖床與普通機床的更大區(qū)別是數控沖床不需要工作人員去直接操作設備,而是按輸入工件的加工件的相對運動軌跡、工藝參數(進給量,主軸轉速等)和負責4運行加工所需的全部信息。

輸入裝置:輸入裝置的作用是將控制介質上有關加工信息傳遞并存人控制系統(tǒng)內。如對應穿孔帶,有光電閱讀機;對應磁帶,有錄方機,對應磁盤,有磁盤驅動器等。

數控系統(tǒng):是數控沖床實現自動化的核心,是整個數控沖床的靈魂所在。主要有輸入裝置、監(jiān)視器、主控制系統(tǒng)、可編程控制器、各類輸入輸出接口等組成。

伺服系統(tǒng)(相當于操作人員的兩只手):是數控系統(tǒng)和沖床本體之間的電傳動聯系環(huán)節(jié),主要由伺服電動機、伺服驅動控制器組成。

反饋裝置(相當于人的眼睛):主要包括光電脈沖編碼器。光柵位置傳感器、直線感應同步器等裝置。主要用來測試機床當前運動的位置

輔助裝置:主要包括自動換刀裝置、自動交換工作臺機構。工作夾緊放松機構、回轉工作臺液壓控制系統(tǒng)、潤滑裝置、切削液裝置、排屑裝置、過載和保護裝置等。

機床本體:數控沖床的本體指其機械結構實體。與普通沖床相比,它的整體布局、外觀造型、傳動機構、工具系統(tǒng)及操作機構等方面都發(fā)生了很大的變化。

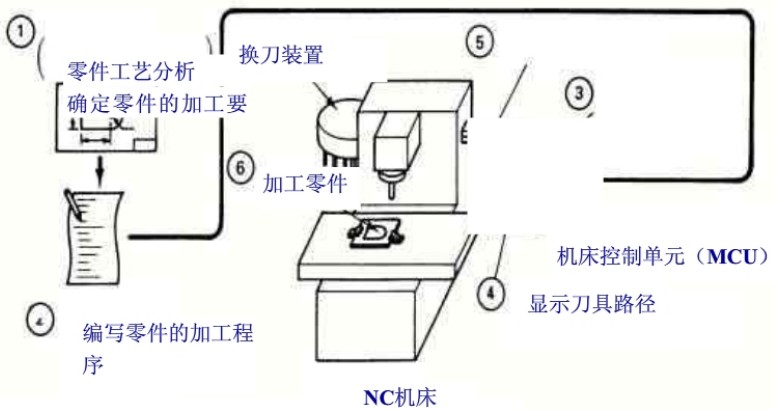

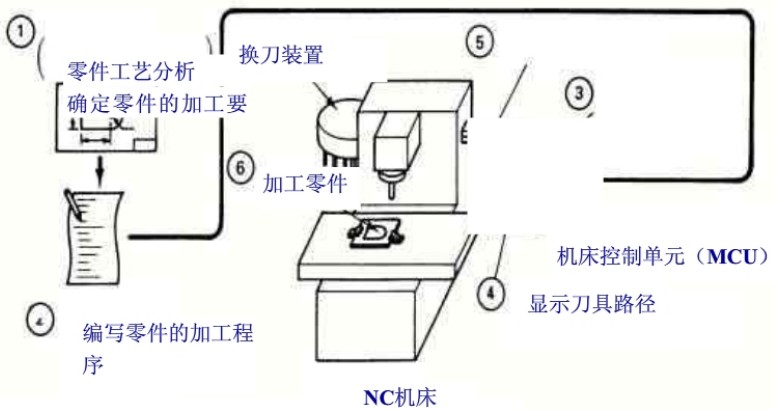

數控沖床的工作原理和加工過程:

數控機床加工零件,首先要將被加工的零件的圖樣及工藝信息數字化,用規(guī)定的代碼和程序格式編寫加工程序,然后將所編程序指令輸入到機床的數控系統(tǒng)中,數控系統(tǒng)在將程序進行譯碼、運算后,將機床的各個坐標的伺服機構和輔助控制裝置發(fā)生信號,驅動機床各運動部件,控制所需要的輔助運動,最后加工出合格零件。

由計算機控制工件斷續(xù)推進,工件停止時控制沖頭做一次往復行程至上止點,再控制工件推進一步,步驟連續(xù)循環(huán),并可根據需要調整級進速度等。

零件工藝分析:根據零件加工圖樣進行工藝分析確定加工方案,工藝參數和位移數據。

編寫零件的加工程序:用規(guī)定的程序代碼和格式編寫零件加工程序單,或用自動編程軟件進行CAD/CAM工作,直接生產零件的加工程序文件。向CNC系統(tǒng)輸入零件的加工程序文件程序的輸入或輸出,手工編寫的程序通過MDI,軟件自動生成的程序通過RS232串行通信接口直接傳輸到數控機床的數控單元。

程序調試,刀具路徑模擬:將輸入到數控單元大加工程序進行試運行,空運行,進行刀具路徑模擬,檢驗程序能否加工合格工件。

零件加工:CNC系統(tǒng)依代碼向伺服系統(tǒng)發(fā)出指令,控制數控轉塔沖床完成零件的加工。